Reibmessmodul

Die Reibungsreduktion stellt weiterhin einen wichtigen Stellhebel zur Minderung von CO2-Emissionen dar. Um reibungsreduzierende Maßnahmen präzise bewerten zu können, wurde an der TU Graz in Kooperation mit der Dieselmotorenentwicklung von BMW eine neue Messmethode zur Reibungsmessung entwickelt.

Bei Betrachtung der gängigen Verfahren zur Bestimmung der Reibungsverluste an Verbrennungsmotoren kann prinzipiell zwischen geschleppten und befeuerten Messungen unterschieden werden. Eine sehr aufwendige Methode, die hohe Ansprüche an die Messsysteme stellt, ist die sogenannte Indiziermethode, die sowohl im befeuerten als auch geschleppten Betrieb zum Einsatz kommt, um eine hohe Ergebnisqualität zu erhalten. Um eine Betrachtung der Reibungsverluste einzelner Komponenten zu ermöglichen, findet das Strip-Down-Verfahren Anwendung, bei dem der Motor üblicherweise geschleppt betrieben wird. Ein geschleppter Motorbetrieb bedingt jedoch ein Abweichen von den realen Betriebsbedingungen aufgrund der fehlenden Verbrennung, was sich auf Bauteiltemperaturen, Zylinderdruckmaximum sowie Verlauf und Lage des Zylinderdrucks auswirkt. Diese Abweichungen können in weiterer Folge zu Falschaussagen und Fehlinterpretationen von Messergebnissen führen und wirken sich abhängig vom jeweiligen Betriebspunkt speziell im Bereich der Kurbeltriebsreibung (reales Kolbenspiel, Kolbensekundärbewegung) besonders stark aus.

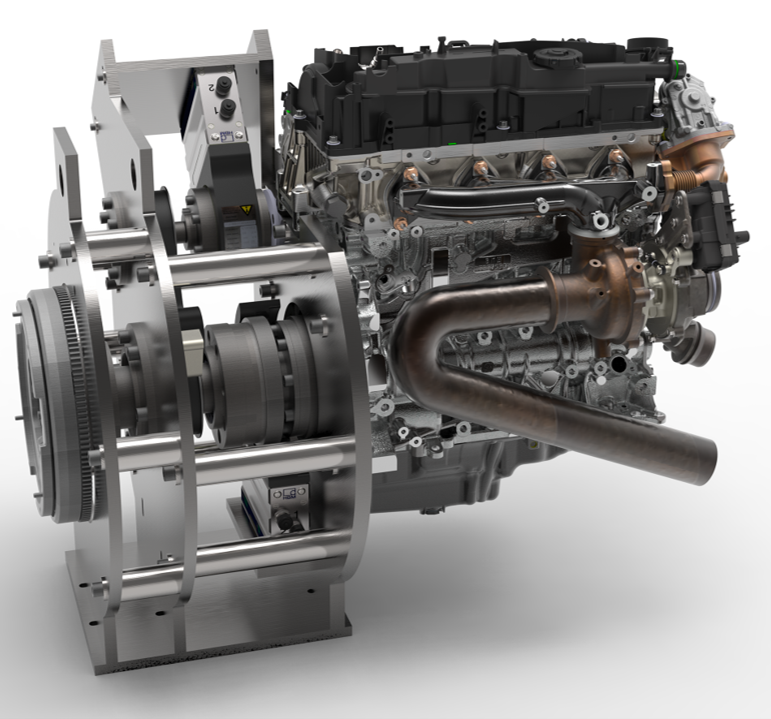

Aufgrund dieser Zusammenhänge wurde eine neue Messmethodik entwickelt, die es ermöglicht, die Indiziermethode mit der Strip-Down-Methode zu verknüpfen, um so die Reibung einzelner Motorkomponenten unter realen Betriebsbedingungen messtechnisch zu erfassen. Diese befeuerte Strip-Down-Messung wird mit einem sogenannten Reibmessmodul kombiniert, das zur separierten Erfassung der Kurbeltriebsreibung im befeuerten Betrieb speziell für Drei,- Vier- und Sechszylinder-Dieselmotoren von BMW konzipiert wurde. Abhängig vom jeweiligen Strip-Down-Zustand werden Kühlmittel- und Ölkonditionieranlagen zur betriebspunktabhängigen Temperatur- und Druckregelung eingesetzt. Nach Abschluss

der ersten Strip-Down-Schritte, die den Abbau von Riementrieb, Kühlmittelpumpe, Ölpumpe mit integrierter Vakuumpumpe und Ausgleichswelle(n) beinhalten, erfolgt der Aufbau des Reibmessmoduls. Dazu wird die untere Steuerkette, die dem Antrieb der Hochdruckpumpe dient, demontiert und durch einen externen Zahnriemenantrieb ersetzt, der über eine zusätzliche Welle die Hochdruckpumpe antreibt. Die Konstruktion des Reibmessmoduls erlaubt eine Drehmomentmessung direkt an der Kurbelwelle (DMF 1) und am Antrieb der Hochdruckpumpe (DMF 2), mit der das Drehmoment von Hochdruckpumpe (HDP) und Ventiltrieb erfasst wird. Ein weiterer Drehmomentmessflansch (DMF 3) ist nahe an der elektrischen Bremse installiert.

Mit dem Einsatz der neuentwickelten Messmethode ist es möglich, detaillierte Strip-Down-Untersuchungen im befeuerten Betrieb an Dieselmotoren der neuesten Generation durchzuführen und damit Grenzpotenziale einzelner Komponenten aufzuzeigen. Als Anwendungsbeispiel wurden Untersuchungen an einem BMW-1,5-l-Dreizylinder-Seriendieselmotor gezeigt, sowie vergleichende Untersuchungen mit einer reibungsoptimierten Zylinderformhonung dargestellt.

Die direkte Messung der Reibung des Kurbeltriebs als auch der Komponente Hochdruckpumpe inklusive Ventiltrieb gilt es besonders hervorzuheben. Die mittels Simulation ausgelegte Formhonung zeigte gegenüber der Serienhonung Vorteile in puncto Reibung und Kraftstoffverbrauch. Bei einem für NEFZ und WLTC relevanten Lastpunkt kann in der untersuchten Konfiguration bereits bei betriebswarmem Motor von circa 1 % Verbrauchsreduktion ausgegangen werden.